当前GMP车间器具的清洗分为人工清洗和器具清洗机清洗;在生物制品领域器具清洗机引入较早,尤其是生物制药和疫苗制品企业;本文重点讲解器具清洗机的清洁验证之一的喷淋覆盖率测试方案,确认清洗机装载一、装载二的满载喷淋效果是否能够实现全覆盖。

方法

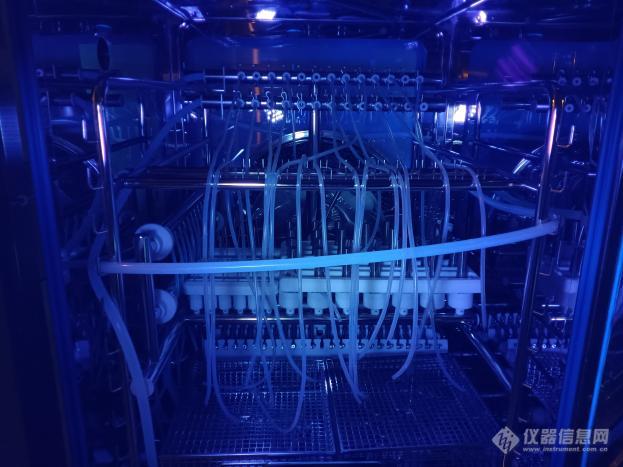

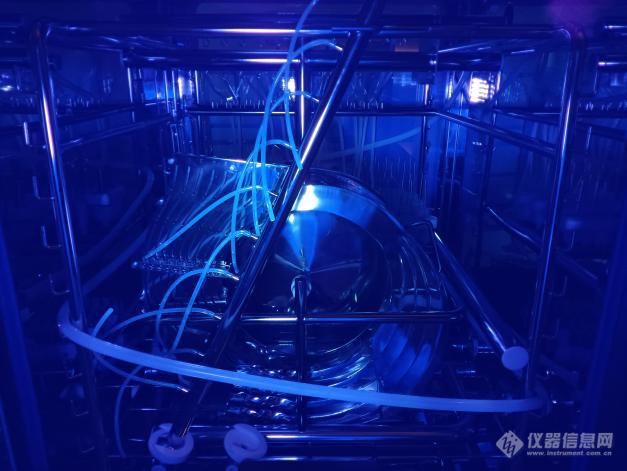

1. 准备:语瓶Poseidon 1200器具清洗机,篮架装载一,篮架装载二,核黄素,紫光灯,喷雾器。

2.取1L烧杯,注入1L纯化水,然后将200mg核黄素放入水中,溶解成200mg/L的核黄素溶液。

3.将核黄素溶液放入喷雾器中,将满载的篮架推入腔体,核黄素溶液均匀的喷涂在待清洗器具的内外表面,清洗架和清洗机内腔的表面的每个部位。

4.用紫光灯照射待清洗器具的内外表面,清洗架和清洗机内腔的外表面,确认喷涂效果。

5. 将喷涂过核黄素的清洗架及待清洗器具推入内腔中,

装载一设定清洗程序: 预洗75度1分钟,漂洗一75度1分钟,漂洗二75度1分钟,保存程序。

装载二设定清洗程序:预洗75度1分钟,主洗75度5分钟,冲洗75度1分钟,漂洗一75度1分钟,漂洗二75度1分钟,保存程序。(通常湿润状态的核黄素才会在紫外灯下显荧光,所以不涉及烘干程序)

6.清洗结束后,再次用紫光灯照射待清洗器具的内外表面,清洗架,清洗机内腔的外表面,各管路死角,喷淋球表面确认清洗效果。

7. 两个装载分别按照上述方法进行操作,完成后将打印记录条附件,并在附件上标注“SAT文件”,签名,日期,页码。

验收标准

1.核黄素需均匀喷涂至待清洗器具的内外表面,清洗架和清洗机内腔的外表面的每个部位。

2.清洗结束后,经紫光灯照射,无荧光现象。

3.测试后的附件已附加到测试结果中。

总结:

在清洗验证中,核黄素喷淋覆盖率测试具有以下核心优势:

1. 直观可视化覆盖效果

通过核黄素在365nm紫外灯下的黄绿色荧光反应,可清晰识别喷淋球覆盖的完整区域,快速定位死角或未润湿部位。这种可视化检测避免了传统目视检查的主观性,显著提升问题定位精度。

2. 优化清洗工艺参数

覆盖率测试可验证喷淋压力、流量等参数的合理性。若发现覆盖不足,可通过调整喷淋球位置、增加旋转速度或优化管路设计进行改进,从而降低后续清洁验证的难度。例如,切线出水清洗球通过涡流设计提升覆盖效率,核黄素测试可验证其实际效果。

3. 降低交叉污染风险

确保喷淋装置全覆盖是防止残留物积累的关键。核黄素测试能识别罐体管口、搅拌桨等高风险区域的覆盖盲区,避免不同批次产品间的交叉污染,符合GMP对清洁验证的严格要求。

4. 支持合规性证明

核黄素法被广泛认可为清洁验证的替代方法(如PDA TR29),其测试结果可作为法规审计的依据。例如,注射用水储罐的喷淋覆盖率测试直接关联微生物控制要求,确保储罐内壁湿度均匀且无腐蚀风险。

5. 简化验证流程

相比TOC或微生物残留检测,核黄素法无需复杂仪器,操作便捷且成本低。喷洒后可直接进行清洗循环,通过紫外灯快速判断结果,缩短验证周期。